在現代制造業中,塑料模具設計是生產高質量潔具組件的關鍵環節。本文以潔具組件A為例,探討其塑料模具設計過程,重點介紹一模兩腔結構、三維圖應用及工藝卡片的編制。潔具組件A作為常見的衛浴產品,需滿足耐腐蝕、高強度及外觀美觀等要求,因此模具設計需綜合考慮材料特性、生產效率和成本控制。

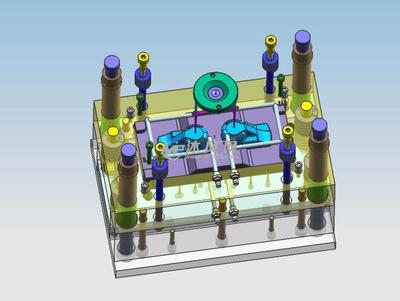

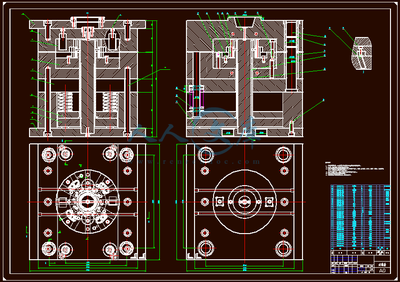

一模兩腔設計是本次模具的核心特點。該結構通過在一個模具內設置兩個相同的型腔,實現一次注塑成型兩個產品,顯著提高生產效率。設計時需注意流道平衡,確保熔融塑料均勻填充每個型腔,避免出現缺料或翹曲缺陷。對于潔具組件A,型腔布局采用對稱排列,以減少注塑壓力不均的風險,同時優化冷卻系統設計,縮短成型周期。

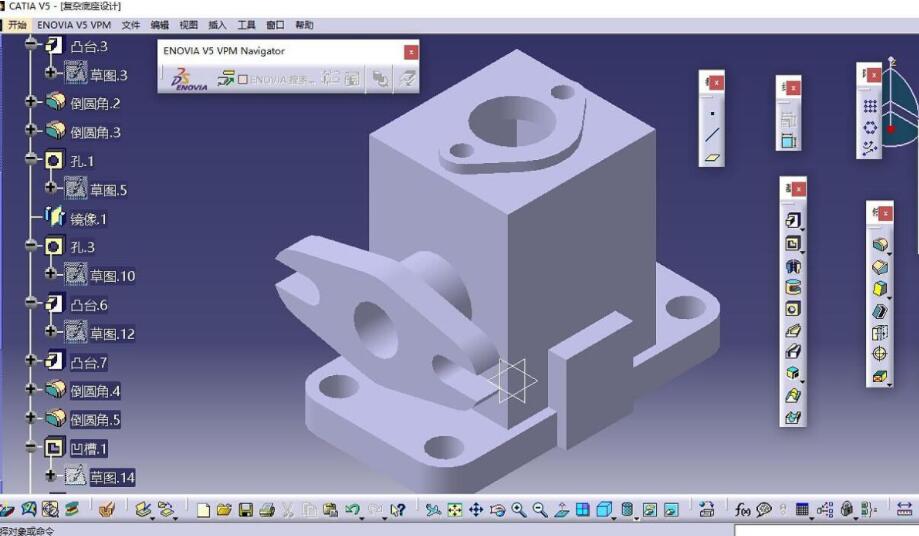

三維圖在模具設計中扮演重要角色。通過CAD軟件(如SolidWorks或UG)構建三維模型,設計者可以直觀檢查模具結構,包括型芯、型腔、頂出系統和冷卻水路。三維圖不僅便于模擬注塑過程,預測潛在問題如氣穴或熔接痕,還支持后續的CNC加工和裝配驗證。對于潔具組件A,三維圖詳細展示了產品幾何形狀、壁厚分布及脫模斜度,確保模具制造精度。

工藝卡片是生產管理的重要工具。它詳細記錄注塑工藝參數,如料筒溫度、注射壓力、保壓時間和冷卻時間。針對潔具組件A,工藝卡片基于材料(如PP或ABS)特性制定,強調溫度控制在200-240°C范圍內,注射速度采用多段控制以改善表面質量。工藝卡片還涵蓋模具維護計劃和質檢標準,確保批量生產的一致性和產品合格率。

潔具組件A的塑料模具設計通過一模兩腔結構提升了產能,結合三維圖優化了設計驗證,并借助工藝卡片規范了生產過程。這種綜合方法不僅適用于潔具行業,還可推廣至其他塑料制品領域,助力企業實現高效、高質量的制造目標。隨著智能模具技術的發展,集成傳感器和實時監控將進一步增強模具的可靠性和適應性。