分油套作為一種廣泛應用于液壓、氣動系統中的精密塑料零件,其注塑模具的設計與制造質量直接關系到產品的尺寸精度、密封性能及使用壽命。一套優秀的分油套注塑模具設計,需綜合考慮產品結構、材料特性、注塑工藝、生產效率及模具壽命等多方面因素。本文將系統闡述分油套注塑模具的設計要點,并簡述全套CAD圖紙的構成。

一、 產品分析與前期準備

- 材料選擇:分油套通常要求具有優異的耐油性、耐磨性、尺寸穩定性及一定的機械強度。常用材料如聚酰胺(PA,特別是PA66+GF)、聚甲醛(POM)或聚苯硫醚(PPS)等。材料選擇直接影響模具的冷卻系統設計、收縮率設定及脫模斜度。

- 結構分析:分油套通常為帶有多個徑向油孔和軸向通道的套筒類零件。設計前需重點分析:

- 油孔的位置、直徑、深度及相互位置精度要求。

- 內外圓柱面的同軸度、圓度及表面粗糙度要求。

- 是否存在薄壁、銳角等易產生缺陷的結構。

- 確定分型面的位置,通常選擇在套筒的最大端面處,以利于成型和保證同軸度。

二、 模具結構設計核心要點

- 分型與抽芯機構:

- 主分型面:沿軸向分型,通常采用單分型面兩板模結構,結構簡單可靠。

- 側向抽芯:對于徑向的油孔,必須設計側向抽芯機構(滑塊或斜頂)。根據油孔數量、位置和深度,可采用斜導柱滑塊、液壓油缸抽芯或內縮式滑塊等。設計時需精確計算抽芯距,并確保滑塊運動平穩、定位準確。

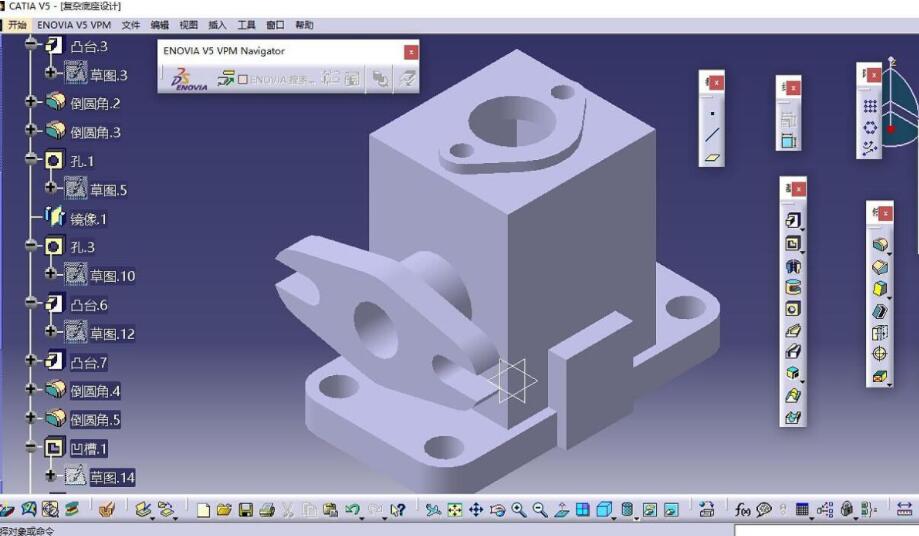

- 成型零件設計:

- 型芯(Core):成型分油套內腔。為便于加工和排氣,常采用鑲拼結構。需設置足夠的脫模斜度(通常0.5°-1°),并設計精密定位,保證與型腔的同軸度。

- 型腔(Cavity):成型分油套外表面。根據生產批量,可采用一模一腔或多腔布局。多腔布局時,流道平衡至關重要。

- 澆注系統:

- 分油套作為精密件,澆口位置直接影響熔接痕位置、取向及內部應力。通常優先選擇點澆口(三板模)或潛伏式澆口,澆口可開設在端面,以獲得良好的填充順序和外觀質量。主流道和分流道尺寸需根據塑料流動性計算確定。

- 冷卻系統:

- 均勻高效的冷卻是保證分油套尺寸穩定、防止變形的關鍵。型芯和型腔均應設計獨立的冷卻回路,通常采用循環式冷卻水孔。對于細長型芯,可考慮使用鈹銅鑲件、隔片式噴流管或螺旋式冷卻槽來加強冷卻。

- 頂出系統:

- 由于分油套通常為通孔套筒,頂出需均勻平穩,防止頂白變形。一般采用推管(司筒)頂出,與型芯配合,頂出產品端面,受力均勻。頂針需布置在承力較大的位置,如端面法蘭或厚壁處。

- 排氣系統:

- 在分型面、鑲件配合處及料流末端開設深度適當的排氣槽(通常0.02-0.04mm),防止困氣造成燒焦、填充不滿等缺陷。

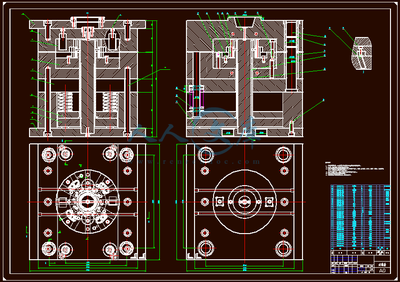

三、 全套CAD圖紙構成

一套完整的分油套注塑模具CAD圖紙集,通常包含以下內容:

- 模具裝配圖:總裝圖,表達模具的整體結構、各系統間的相互關系、外形尺寸、技術要求及零件明細表。

- 零件圖:

- 成型零件:型芯(含鑲件)、型腔(含鑲件)的詳細加工圖,標注尺寸公差、形位公差、表面粗糙度及熱處理要求。

- 結構零件:定模板(A板)、動模板(B板)、墊板、支撐板、推件板等的加工圖。

- 標準件與常用件:導柱、導套、回針、澆口套、定位圈、頂針、推管、螺釘、彈簧等的選用或加工圖。

- 機構詳圖:側向抽芯機構(滑塊、斜導柱、壓塊、鎖緊塊等)的組件裝配圖及關鍵零件圖。

- 系統原理圖:冷卻水路連接示意圖,清晰標明進出水接口位置及回路走向。

- 二維排位圖(Layout):若為一模多腔,需提供型腔排布、流道布置的平面圖。

- 三維模型文件:用于數控編程、干涉檢查及可視化裝配的3D數字模型(如STEP, IGES格式)。

四、 設計注意事項

- 精度匹配:模具零件的加工精度必須高于產品精度要求,特別是成型零件的配合公差和型芯型腔的同軸度。

- 鋼材選用:成型零件通常選用預硬模具鋼(如P20、718)或淬火鋼(如H13、S136),以保證耐磨性和拋光性。

- 工藝仿真:在完成初步設計后,建議使用Moldflow等軟件進行模流分析,優化澆口位置、數量以及冷卻系統,預測并解決潛在的填充、翹曲、氣穴等問題。

結論:分油套注塑模具設計是一項綜合性工作,其核心在于通過合理的結構設計,實現產品的高精度、高質量成型。全套詳盡、規范的CAD圖紙是模具加工、裝配和驗收的唯一技術依據,也是保障模具成功制造和穩定生產的基礎。設計者需緊密結合產品要求與生產實踐,不斷優化設計細節,方能打造出高效、耐用、可靠的優質模具。