在汽車工業(yè)的宏大交響中,注塑模具是塑造每一輛汽車精致“五官”與舒適“內(nèi)裝”的無聲指揮家。它們雖深藏幕后,卻直接決定了我們觸手可及的儀表盤、門板、中控臺、格柵乃至眾多內(nèi)外飾部件的精密與美感。今天,讓我們跟隨模具大師的視角,深入剖析汽車內(nèi)外飾注塑模具的奧秘,并一窺幾款市場主力車型背后不為人知的結構巧思。

一、 注塑模具:汽車內(nèi)外飾的“精密母體”

汽車內(nèi)外飾注塑模具,堪稱現(xiàn)代工業(yè)藝術的結晶。其核心使命在于,在高溫高壓下,將塑料熔體注入型腔,冷卻定型后,高效、穩(wěn)定地生產(chǎn)出尺寸精確、表面光潔、結構復雜的塑料零部件。

技術核心剖析:

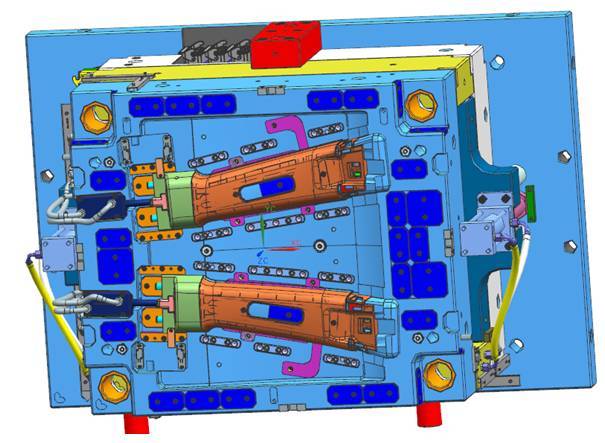

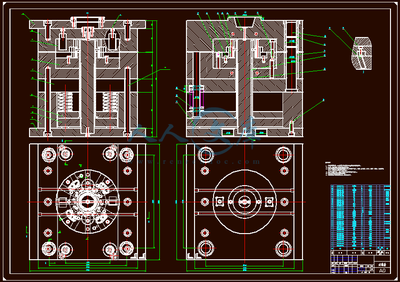

1. 高精度與復雜性: 汽車部件往往集成多種功能(如卡扣、安裝柱、線束通道),模具需采用復雜的滑塊、斜頂、油缸等抽芯機構,以實現(xiàn)立體脫模。分型面的設計更是考驗功力,需在保證產(chǎn)品外觀無痕的兼顧脫模順暢與模具壽命。

2. 材料與熱流道技術: 為應對工程塑料(如PP、ABS、PC/ABS)的高要求,模具鋼材需具備高硬度、高耐磨性與優(yōu)良的導熱性。熱流道系統(tǒng)的廣泛應用,極大減少了廢料、縮短了成型周期,并提升了熔體填充的均勻性,是生產(chǎn)高品質(zhì)大型飾件(如門板、儀表盤骨架)的關鍵。

3. 表面處理與紋理: 汽車內(nèi)飾追求細膩的觸感與視覺質(zhì)感。模具通過精密蝕紋(如皮革紋、木紋、幾何圖案)、高光拋光或啞光處理,將設計意圖完美轉印到塑料件表面,這要求模具型腔達到鏡面級光潔度或紋理深度的高度一致性。

二、 主力車型內(nèi)外飾結構亮點曝光

透過模具的“眼睛”,我們能看到工程師在有限空間內(nèi)實現(xiàn)的無限巧思。以下是幾類常見主力車型部件的內(nèi)部結構揭秘:

- A級家轎 - 儀表臺總成: 為嚴格控制成本與重量,其模具設計極致追求“減材增效”。內(nèi)部通常采用復雜的加強筋網(wǎng)絡設計(俗稱“排骨架”),在確保結構剛性的同時實現(xiàn)輕量化。出風口、儲物盒等部位多采用滑塊抽芯,集成度高。模具需解決大型件易變形的問題,冷卻系統(tǒng)的布局尤為關鍵。

- B級轎車/SUV - 門飾板: 作為用戶接觸最頻繁的區(qū)域,其結構最為綜合。模具需要一次成型出地圖袋、扶手基座、飾條安裝位、音響罩網(wǎng)等。高端車型的門板模具可能涉及雙色注塑甚至軟硬膠結合(IMD/INS)工藝,以提升質(zhì)感,這對模具的精準對位與溫度控制提出了極高要求。內(nèi)部隱藏著大量的卡扣、螺釘柱定位,確保與車門金屬板的牢固、異響-free裝配。

- 新能源汽車 - 前臉格柵/智能表面: 電動化車型常采用一體化、簡約化設計。封閉式前臉或智能格柵的模具,尺寸大、外觀要求嚴苛,無熔接痕、無縮水是基本門檻。部分集成雷達或攝像頭窗口的區(qū)域,對塑料件的透波率、光學性能有特殊要求,模具的冷卻均勻性至關重要。車內(nèi)智能表面(如集成觸控的裝飾板)則可能涉及薄膜嵌入(IML)等更復雜的模具工藝。

三、 趨勢與未來:模具技術驅動設計革新

當下,汽車內(nèi)外飾正朝著智能化、輕量化、環(huán)保化與個性化方向發(fā)展,這直接倒逼模具技術持續(xù)升級:

- 微發(fā)泡(MuCell)等輕量化模具技術: 在保證強度下減輕部件重量,對模具的排氣、壓力控制提出新挑戰(zhàn)。

- 多材料/多工藝集成模具: 實現(xiàn)皮革、織物、塑料、碳纖維紋理等同模復合成型,減少后續(xù)裝配工序。

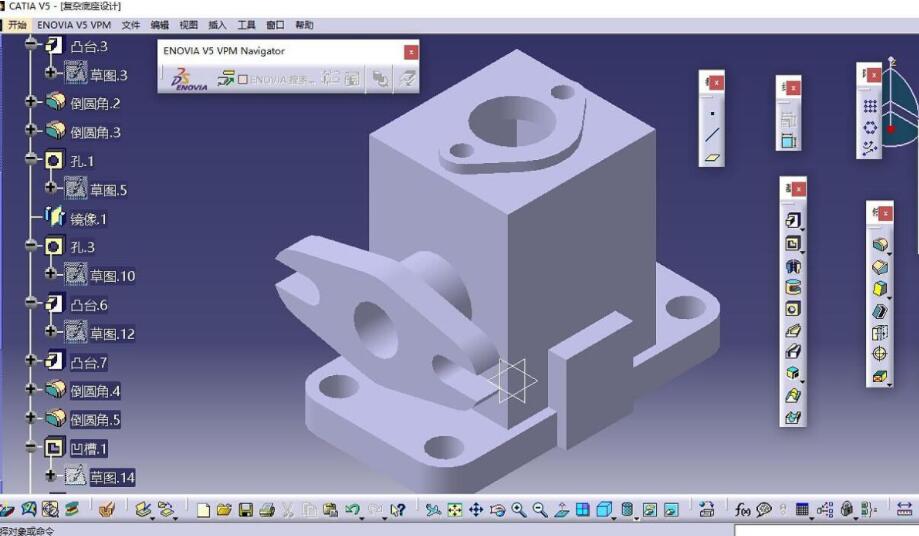

- 基于仿真的模具設計優(yōu)化: 在模具加工前,通過CAE軟件模擬填充、冷卻、變形,提前優(yōu)化結構,縮短開發(fā)周期,提升一次試模成功率。

- 高壽命與快速換模: 為適應柔性化生產(chǎn),模具需要更長的使用壽命(百萬模次以上)和更快的換模、維護能力。

汽車內(nèi)外飾注塑模具,遠非冰冷的鋼塊組合,它是融合了機械設計、材料科學、熱力學與美學制造的智慧載體。每一次新車型的驚艷亮相,背后都是無數(shù)模具大師在微觀結構上的精雕細琢。曝光這些內(nèi)部結構,不僅讓我們領略到現(xiàn)代工業(yè)制造的精湛,更預示著一輛輛更具美感、質(zhì)感與科技感的汽車,正從這些精密的“母體”中孕育而生。模具技術的每一次突破,都在悄然重塑著我們未來座艙的形態(tài)與體驗。