鋁合金因其質(zhì)輕、強度高、耐腐蝕、易加工等優(yōu)良特性,在航空航天、汽車制造、消費電子、精密儀器等領域應用廣泛。隨著制造業(yè)向高精度、高效率方向發(fā)展,鋁合金零件的加工工藝也在不斷革新。本文將系統(tǒng)介紹五種常見的鋁合金零件加工工藝,旨在為相關領域的工程師、技術人員及采購決策者提供參考。

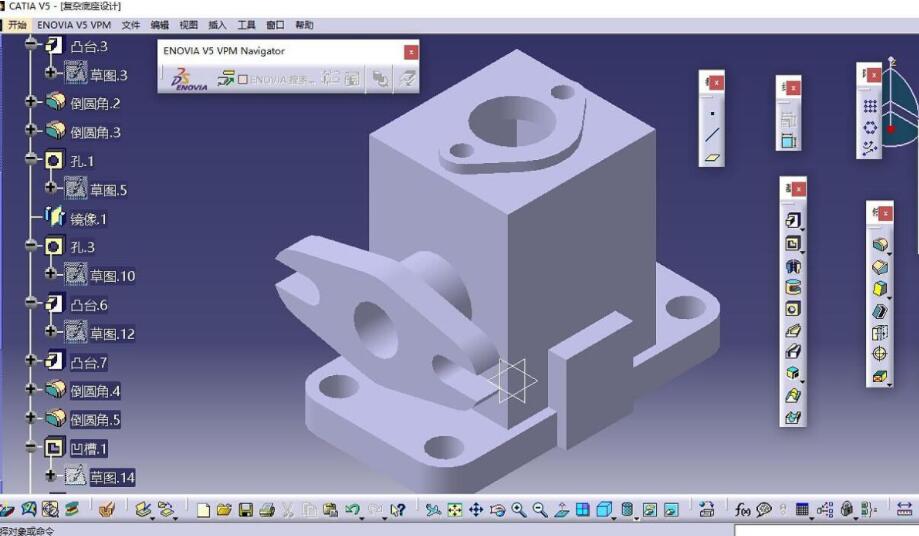

1. 數(shù)控銑削加工

數(shù)控銑削是當前鋁合金零件加工中最主流、最靈活的工藝之一。它通過計算機數(shù)控系統(tǒng)精確控制多軸聯(lián)動機床,使用旋轉(zhuǎn)的切削刀具從鋁合金坯料上逐步去除材料,從而加工出復雜的三維幾何形狀,如腔體、曲面、異形孔等。其優(yōu)點在于加工精度高、一致性好,特別適合中小批量、結構復雜的零件生產(chǎn)。現(xiàn)代高速銑削技術進一步提升了表面質(zhì)量和加工效率。

2. 數(shù)控車削加工

數(shù)控車削主要針對具有回轉(zhuǎn)體特征的鋁合金零件,如軸、套、盤類零件。工件在主軸帶動下旋轉(zhuǎn),車刀沿軸向或徑向進給,進行外圓、內(nèi)孔、端面、螺紋等特征的加工。該工藝自動化程度高,能保證優(yōu)異的圓度和同軸度,對于大批量標準回轉(zhuǎn)件生產(chǎn),效率和經(jīng)濟性尤為突出。車銑復合加工中心更是在一臺設備上整合了車削和銑削功能,實現(xiàn)了更完整的加工。

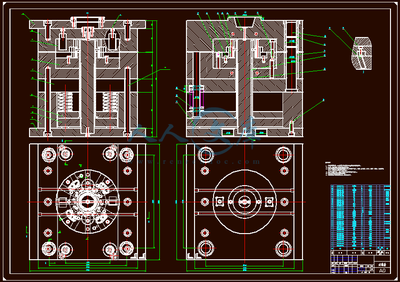

3. 壓鑄成型

壓鑄是一種高效的近凈成形工藝,適用于大規(guī)模生產(chǎn)結構相對復雜、壁厚較薄的鋁合金零件。其原理是將熔融的鋁合金在高壓下高速注入精密的金屬模具型腔,快速冷卻凝固后形成鑄件。壓鑄件尺寸精度較高,表面光潔度好,能一次成型出復雜的細節(jié),減少后續(xù)加工量。但模具成本高昂,更適合產(chǎn)量巨大的項目,常見于汽車部件、3C產(chǎn)品外殼等。

4. 擠壓成型

擠壓成型主要用于生產(chǎn)具有恒定橫截面形狀的鋁合金型材,如各種框架、導軌、散熱器等。工藝過程是將加熱的鋁合金坯料放入擠壓筒,通過巨大的壓力使其通過特定形狀的模具孔口,從而獲得所需截面的長條形產(chǎn)品。擠壓型材長度靈活,力學性能優(yōu)良,后續(xù)可通過切割、鉆孔、CNC加工等工序制成最終零件。該工藝是實現(xiàn)輕量化結構的有效手段。

5. 精密鑄造(如熔模鑄造)

對于形狀極其復雜、難以通過機械加工或壓鑄實現(xiàn)的鋁合金零件,精密鑄造是理想選擇。其中熔模鑄造(失蠟法)最為典型:先制作蠟模并組裝成樹,反復涂覆耐火材料形成型殼,然后熔失蠟模,再將鋁合金液澆入型殼,凝固后脫殼得到精密鑄件。該工藝幾乎不受零件結構限制,能獲得接近最終形狀的毛坯,尺寸精度和表面質(zhì)量優(yōu)于普通砂鑄,廣泛用于航空航天發(fā)動機葉片、復雜殼體等高端領域。

以上五種工藝各有側(cè)重,在實際生產(chǎn)中常常組合應用。選擇何種工藝,需綜合考量零件的設計復雜度、尺寸精度要求、力學性能指標、生產(chǎn)批量及綜合成本。隨著以“諾鉑智造”為代表的先進制造企業(yè)不斷推動技術創(chuàng)新與工藝融合,鋁合金零件的加工正朝著更加智能化、精細化、高效化的方向發(fā)展,為現(xiàn)代工業(yè)產(chǎn)品提供更卓越的性能與品質(zhì)保障。